50357

Studio'13 Technology

Аддитивные технологии в промышленности

Казахстан, Карагандинская область

Отрасль: Легкая промышленность, Производство, Торговля

Стадия проекта: Действующий бизнес

Дата последнего изменения: 27.11.2020

Казахстан, Карагандинская область

Отрасль: Легкая промышленность, Производство, Торговля

Стадия проекта: Действующий бизнес

Дата последнего изменения: 27.11.2020

Min сумма займа

$ 20.000

$ 20.000

Предлагаемая доходность

20% в год

20% в год

Идея

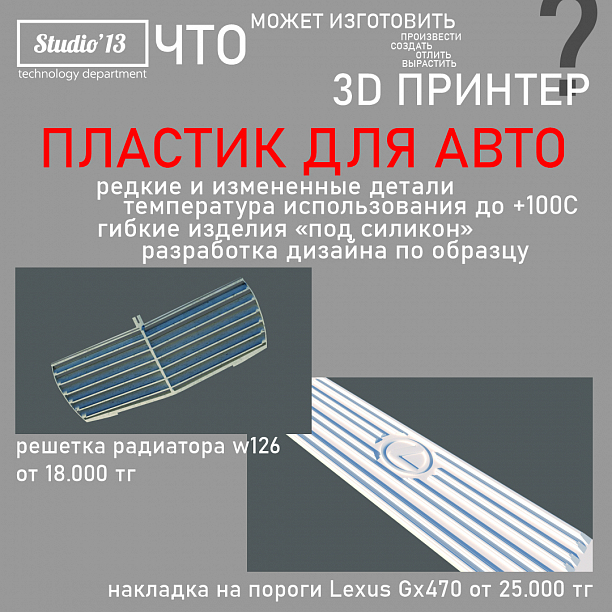

Использовать передовые технологии быстрой и высокоточной оцифровки объемных предметов и объектов - для последующего определения и улучшения физических свойств, и последующего средне-серийного производства пластиковых деталей, любой формы, размера и сложности аддитивным наплавлением - из экологически чистых и био-совместимых пластиков. Продукт - импорто-замещающий, более чем в 3 раза доступнее зарубежных аналогов, редактируемый.

Текущее состояние

Работаю в данный момент один, обладаю парком техники 9 станков для производства пластиковых изделий методом наплавления FDM. Обладаю 4 летним навыком реверс-инжениринга и быстрого прототипирования, свободно владею чертежным 3D моделированием и начальным уровнем скульптурирования. Развитие технологии 3D принтинга и его распространение дает сильный толчок к развитию обширного рынка.

Среди уже имеющихся клиентов - агро-промышленные предприятия Курминская птицефабрика и Волынский комплекс (замена пластиковых деталей конвееров и производство элементов конвеера подачи питания), производство элементов фильтров для канализации для Машзавода, изготовление подарочных макетов техники для компаний Volvo, Maxam, Казахстан Темир Жолы, производство сменных ручек для холодильников компании ARDO.

Среди уже имеющихся клиентов - агро-промышленные предприятия Курминская птицефабрика и Волынский комплекс (замена пластиковых деталей конвееров и производство элементов конвеера подачи питания), производство элементов фильтров для канализации для Машзавода, изготовление подарочных макетов техники для компаний Volvo, Maxam, Казахстан Темир Жолы, производство сменных ручек для холодильников компании ARDO.

Рынок

Предприятия горно-добывающей и обрабатывающей промышленности;

Производства - техники, оборудования и станков, машиностроение;

Сельское хозяйство и агро-промышленные комплексы;

Строительство и ремонт;

Искусство и сфера развлечений;

Любый представители среднего и крупного бизнеса;

Частные заказы от физ лиц, опт.

Производства - техники, оборудования и станков, машиностроение;

Сельское хозяйство и агро-промышленные комплексы;

Строительство и ремонт;

Искусство и сфера развлечений;

Любый представители среднего и крупного бизнеса;

Частные заказы от физ лиц, опт.

Проблема или Возможность

С резким увеличением количества заказов, а именно относясь к разнообразию форм и дизайна деталей - существенно увеличилось время на разработку 3D эскиза предмета - до 2 суток на единицу. Что существенно увеличивает сроки производства.

Недостаток числа станков создает помеху в стремительном масштабировании на всю территории Республики Казахстан и ближнего зарубежья.

Общий эффект - чрезмерный рост себестоимости, с сопутствующим необоснованно завышенным ценообразованием.

Недостаток числа станков создает помеху в стремительном масштабировании на всю территории Республики Казахстан и ближнего зарубежья.

Общий эффект - чрезмерный рост себестоимости, с сопутствующим необоснованно завышенным ценообразованием.

Конкуренты

RADIOMART

плюсы: единственный дилер пластика в РК, парк оборудования,

постоянное финансирование от влиятельных родственников,

собственный интернет-магазин.

минусы: дороговизна, отсутствие специалистов, слабая

мотивация компании развиваться в данном направлении,

отсутствие рекламной кампании и навыков маркетинга.

ЧАСТНИКИ

плюсы: относительно низкая стоимость.

минусы: одна единица оборудования, отстутствие офиса и

документов, а соответственно и гарантий качества с должной

ответственностью, дополнительный заработок.

3D print homecontrol/3D mod.kz

минусы: очень высокая стоимотсь, отстутсвие специалистов,

низкая информативность населения, учитывая 5 летний опыт

работы - всего 17 объектов изготовлено.

CREAT3D

плюсы: большой парк оборудования, долгий опыт работы,

собственный интернет-портал.

минусы: высокая стоимотсь, неосновное направление

деятельности - больший упор в рекламную сферу и рынок

изготовления макетов.

плюсы: единственный дилер пластика в РК, парк оборудования,

постоянное финансирование от влиятельных родственников,

собственный интернет-магазин.

минусы: дороговизна, отсутствие специалистов, слабая

мотивация компании развиваться в данном направлении,

отсутствие рекламной кампании и навыков маркетинга.

ЧАСТНИКИ

плюсы: относительно низкая стоимость.

минусы: одна единица оборудования, отстутствие офиса и

документов, а соответственно и гарантий качества с должной

ответственностью, дополнительный заработок.

3D print homecontrol/3D mod.kz

минусы: очень высокая стоимотсь, отстутсвие специалистов,

низкая информативность населения, учитывая 5 летний опыт

работы - всего 17 объектов изготовлено.

CREAT3D

плюсы: большой парк оборудования, долгий опыт работы,

собственный интернет-портал.

минусы: высокая стоимотсь, неосновное направление

деятельности - больший упор в рекламную сферу и рынок

изготовления макетов.

Преимущества или дифференциаторы

Большой опыт в прототипировании и аддитивном производстве,

наличие базы клиентов по крупным областным центрам Республики.

Наличие популярного бренда, и всей технически материальной базы.

наличие базы клиентов по крупным областным центрам Республики.

Наличие популярного бренда, и всей технически материальной базы.

Финансы

Производство пластиковых изделий - средняя ежемесячная выручка - 4.5 млн тенге, с чистым доходом в 2.5 млн тенге.

Оцифровка и реверс-инженерия - услуга - 5000 тг/час - дополнительный 1 млн тенге чистого дохода.

Итого 3.5 млн тенге.

Расходы на исходный материал: 1.4 млн тенге в месяц, аренда и электроэнергия - 200.000 тг, Штатное расписание - 350.000 тг. Прочие расходы (офисные принадлежности, договора с подрядчиками по охране и пожарной безопасности) - 50.000 тг

Оцифровка и реверс-инженерия - услуга - 5000 тг/час - дополнительный 1 млн тенге чистого дохода.

Итого 3.5 млн тенге.

Расходы на исходный материал: 1.4 млн тенге в месяц, аренда и электроэнергия - 200.000 тг, Штатное расписание - 350.000 тг. Прочие расходы (офисные принадлежности, договора с подрядчиками по охране и пожарной безопасности) - 50.000 тг

Срок кредитования

60 месяцев

Процентная ставка, %

20

Бизнес-модель

Бизнес модель:

Централизированное производство в Караганде,

Сеть торговых агентов по целевым городам Республики, продажи B2B, только опт. Оцифровка - в розничном порядке.

Централизированное производство в Караганде,

Сеть торговых агентов по целевым городам Республики, продажи B2B, только опт. Оцифровка - в розничном порядке.

Решение (Продукт или Услуга)

Приобретение профессионального оборудования для оцифровки трехмерных объектов - 3D сканера с необходимыми характеристиками - позволит сократить время на создание модели до 20 минут на единицу (в 120 раз!!!), оборудование дорогостоящее, и требует дополнительных затрат - для оборудования комнаты, хорошего освещения и соответствующего программного обеспечения - которое позволит сразу проверять детали на различные физические и химические воздействия, износ и прочее.

Приобретение дополнительных станков позволить увеличить мощность производства в более чем 3 раза, позволяя обрабатывать до 2 тонн пластиковой продукции ежегодно. Для примера - это более 30.000 массивных шестерней для производственных конвейерах, оптовой стоимостью в 90 млн. тг. с низкой себестоимостью и выгодой в более чем 3 раза по сравнению с зарубежным аналогами.

Общий эффект - снижение себестоимости - позволяет выпускать качественный пластиковый продукт - с улучшенными характеристиками, требуемой и настраиваемой износостойкостью, экологически совместим.

Приобретение дополнительных станков позволить увеличить мощность производства в более чем 3 раза, позволяя обрабатывать до 2 тонн пластиковой продукции ежегодно. Для примера - это более 30.000 массивных шестерней для производственных конвейерах, оптовой стоимостью в 90 млн. тг. с низкой себестоимостью и выгодой в более чем 3 раза по сравнению с зарубежным аналогами.

Общий эффект - снижение себестоимости - позволяет выпускать качественный пластиковый продукт - с улучшенными характеристиками, требуемой и настраиваемой износостойкостью, экологически совместим.

Команда или Руководство

Риски

Малая себестоимость оборудования способна породить некое

количество конкурентов-однодневок, за недостатком необходимых

навыков, неизбежно выпуская продукцию недостаточного качества -

в определенной мере оказать негативное влияние на образ

технологии в целом, учитывая присущий населению стран СНГ

чрезмерно сильное доверие «сарафанному радио», требуя

максимально тщательный, но максимально быстрый и яркий выход

на рынок.

количество конкурентов-однодневок, за недостатком необходимых

навыков, неизбежно выпуская продукцию недостаточного качества -

в определенной мере оказать негативное влияние на образ

технологии в целом, учитывая присущий населению стран СНГ

чрезмерно сильное доверие «сарафанному радио», требуя

максимально тщательный, но максимально быстрый и яркий выход

на рынок.

Фотографии

Презентация

Авторизация/Регистрация